一、项目背景

葛洲坝嘉鱼水泥厂在积极践行“双碳”战略、探索降本增效的道路上,成功引入了替代燃料,显著降低了熟料标煤耗。然而,这一变革也带来了新挑战:分解炉出口温度波动加剧,标准偏差扩大,直接影响了窑工况的稳定性。鉴于该厂已采用上海万澄环保科技有限公司的HeSNCR高效精准脱硝系统,为进一步优化生产流程,万澄公司应需而动,在其脱硝系统服务器上集成了尾煤APC(先进过程控制)专家系统,旨在精准调控尾煤量,稳定分解炉温度。

二、技术方案创新

1、智能双模控制:上海万澄环保公司独创性地配置了两套控制模型——有替代燃料模式与无替代燃料模式,系统根据实时数据自动切换,确保在不同工况下均能实现最优控制。这一设计不仅提高了系统的灵活性与适应性,还大大简化了操作流程,降低了人为干预的风险。

2、修正控制模块:在APC专家系统的基础上,增设了修正控制模块,该模块如同“智能调节器”,能够实时监测分解炉温度,并在温度偏离预设目标时迅速介入,通过大幅度调整燃料设定值,有效遏制温度波动。特别是在替代燃料波动时,该模块能够迅速响应,精准调节煤量,确保温度稳定在目标范围内,保障了生产过程的连续性与稳定性。

三、分解炉温度控制效果对比

1、APC系统应用前:在未采用尾煤专家控制APC系统前,分解炉出口温度波动较大,温差高达46℃,标准偏差亦不容忽视。这一现象不仅增加了操作难度,还严重影响了窑工况的稳定性。

2、APC系统应用后:随着APC专家系统的成功投用,分解炉温度控制效果显著提升。统计数据显示,7月18日至19日期间,分解炉温度标准偏差大幅降低,温差缩小至17℃,体现了系统卓越的稳定性与精准性。同时,替代燃料喂料量显著增加,小时使用量提升0.79吨,进一步降低了生产成本,提升了经济效益。

3、对比分析:通过对比APC系统使用前后的数据,可以清晰地看到系统带来的显著变化。分解炉温差下降了52.9%,标准偏差下降了49.5%,替代燃料小时使用量增加0.79吨/小时。这些数据不仅验证了APC专家系统的有效性,更为水泥厂未来的绿色生产与高效运营奠定了坚实基础。

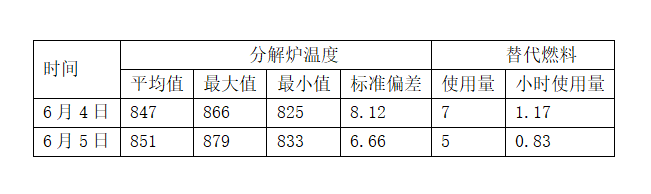

(1)APC专家系统使用前情况

在尾煤专家控制 APC系统未上前,统计了6月4日、6月5日替代燃料连续使用期间分解炉出口温度变化和替代燃料用量,见下表:

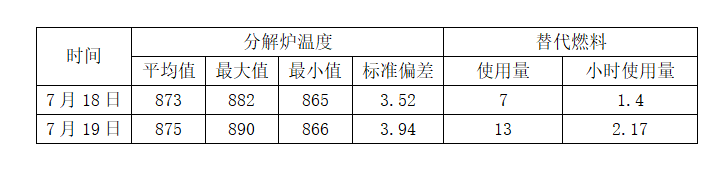

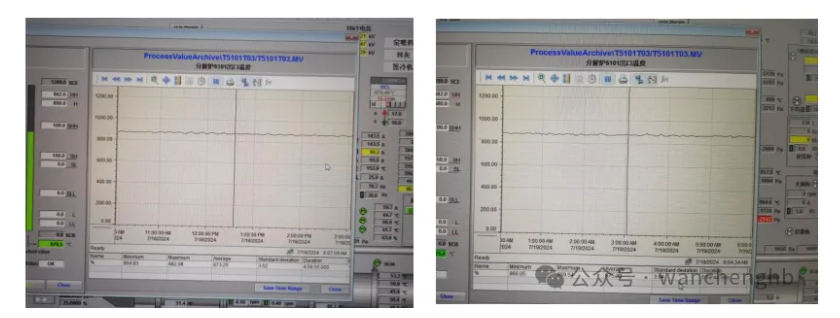

APC专家系统投用后,统计7月18日和7月19日替代燃料连续使用期间分解炉出口温度变化和替代燃料用量,见下图下表:

在替代燃料使用期间,分解炉出口温度波动较大,温差最大达到46℃,温度标准偏差最大达到8.12%。

(2)APC专家系统投入后

APC专家系统投用后,统计7月18日和7月19日替代燃料连续使用期间分解炉出口温度变化和替代燃料用量,见下图下表:

投入尾煤专家控制APC系统后,替代燃料喂料量增多,分解炉温度标准偏差降低3.52%,温差降低至17℃。

(3)APC使用前后对比

时间 | 分解炉温度 | 替代燃料 |

温差 | 标准偏差 | 小时使用量 |

使用前 | 43.5 | 7.39 | 1 |

使用后 | 20.5 | 3.73 | 1.79 |

APC专家系统使用后,分解炉温差下降了52.9%,分解炉温度标准差下降了49.5%,替代燃料小时使用量增加0.79 t/h。

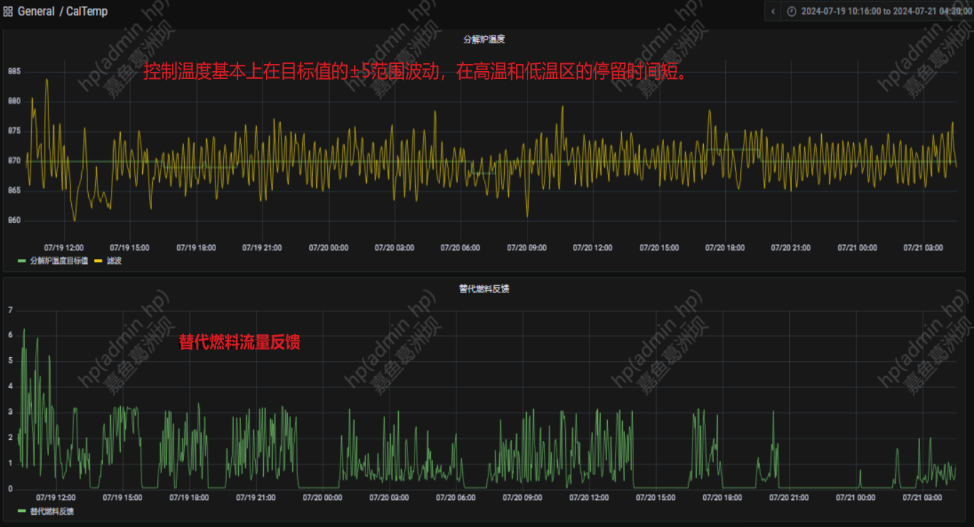

(4)APC专家系统控制下的分解炉出口温度趋势图

分解炉温度大部分时间在目标值的±5℃范围波动,且在高温区和低温区的停留时间短。

四、结论

在“双碳”政策的引领下,以及工厂降本增效的迫切需求下,替代燃料的广泛应用已成为行业趋势。上海万澄环保的APC专家系统,以其卓越的温度控制能力,不仅成功解决了替代燃料使用带来的温度波动问题,还显著提升了替代燃料的使用量,有效减轻了操作人员的负担。这一创新成果,不仅为葛洲坝嘉鱼水泥厂的生产优化提供了有力支持,也为整个水泥行业的绿色转型与高效发展树立了典范。

展望未来,随着技术的不断进步与应用的持续深化,我们有理由相信,APC专家系统将在更多领域展现出其独特的价值与魅力。