在生态文明和绿色发展的大背景下,鉴于国内环保意识的增强和环保力度的加大,特别是近年来治理雾霾的压力要求,以及严重的产能过剩,各地方政府对国家的环保政策给予了积极响应,相继出台了自己的特别排放值实施计划,不但严格执行了国家的环保标准,而且因地制宜地制定了更加严格的地方标准,陆续形成了超低排放概念。

1. 越来越难的超低排放

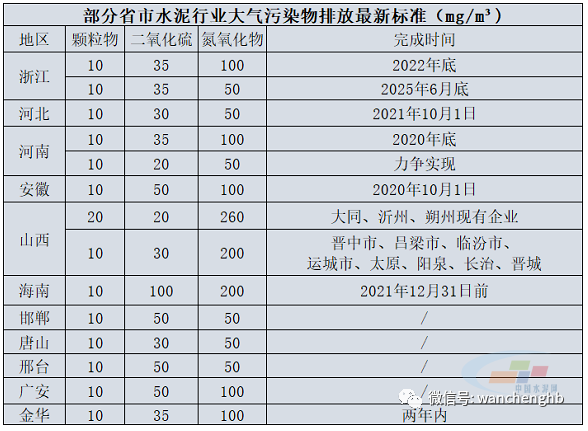

今年,已有河南、安徽、河北、浙江等水泥大省,再次明确了自己的超低排放指标,部分地区的排放指标如下表所示,对氮氧化物的限值,有的已严到50mg/Nm3以下。

严格的要求需要相应的技术支撑,否则就是一句空话。就超低排放控制的三个指标“颗粒物、二氧化硫、氮氧化物”来讲,覆盖所有企业的是颗粒物、氮氧化物,二氧化硫只是原燃材料含硫高或参与协同处置的部分企业问题。

在粉尘治理上,超低排放已不存在技术难题,只是一个重视程度和环保投资问题;关于SO2的排放,水泥窑本身就是很好的脱硫工艺,总体上也不是难题,只要给予一定的投入,采用相应的脱硫措施,还是能够实现的,无非是一次性投资和运行成本问题。

水泥行业超低排放的最大难题是NOX,这与行业特点有关。仅管在各关联单位的共同努力下,目前已成型了多种脱硝措施,但都依然不尽理想。当前,主流的脱硝措施主要是SCR和SNCR,都离不开喷氨还原,都存在“氨逃逸”问题,这是一个不好把握的环保与污染、制约与平衡的难题。

2. 谁能给脱硝插一个翅膀?

鉴于喷氨在脱硝的同时都不可避免地要产生一定的“氨逃逸”污染,而且随着脱硝效率的提高“氨逃逸”也会增大。因此,各级环保标准在控制NOX的同时,又增加了“氨排放”控制。国家标准要求一般地区控制氨排放≤10mg/Nm3,重点地区要求≤8mg/Nm3;而部分地区出台的超低排放标准,已经到了要求氨排放≤5mg/Nm3。

就在脱硝技术稳步发展的路上,又半路杀出个“氨逃逸”拦路,这是两头堵呀。对于脱硝技术,多么希望能插翅而飞呢!

智能化是第四次工业革命的主体,受到了各国、各级政府、各个行业的非凡重视,也是水泥行业的一个发展方向。那么,这个万能的智能化能否在脱硝治理上有所贡献呢?或许它能给予提高脱硝效率、同时降低“氨逃逸”一对翅膀。

在水泥行业智能化方面,早在2017年,上海的万澄环保就协同德国的Steag公司,对国内南方的某水泥企业进行过烧成系统一条生产线的智能化PiT改造,并顺利完成了合同指标;随后又相继完成了该公司的第二条生产线改造。按照该公司的总结:改造后预热器出口温度标准偏差下降87%,分解炉出口温度标准偏差下降39%,窑电流标准偏差下降45%,窑头负压标准偏差下降29%,窑头罩温度标准偏差下降16%。

在烧成系统取得良好结果的鼓励下,他们又将PiT技术锁定了水泥磨。利用PiT的自寻优控制模块,构建了全局优化和自学习功能,所有控制目标由系统自行探索、设定,适应性较强,可持续稳定在无人干预情况下运行,同样取得了不错的效果。

上海万澄环保公司果然不负众望,在脱硝智能化方面取得了突破。其“智能优化控制+SNCR”技术,经四川国大、四川德胜、四川利森三条5000t/d线的实施验证,均取得了NOX排放浓度稳定控制在低于50mg/m³以下的效果。而且具有一次性投资很小,管理维护方便的优势。

目前水泥窑的SNCR空间上设在分解炉,然而分解炉的温度场不是均匀分布的、而且不是固定不变的。喷氨脱硝有一个温度窗口,在窗口以外的喷氨不但是无效的,而且会造成氨逃逸、形成氨污染,这就是造成SNCR脱硝效率不高的根本原因。因此,智能控制精准喷氨就成为提高SNCR效率的有效措施。

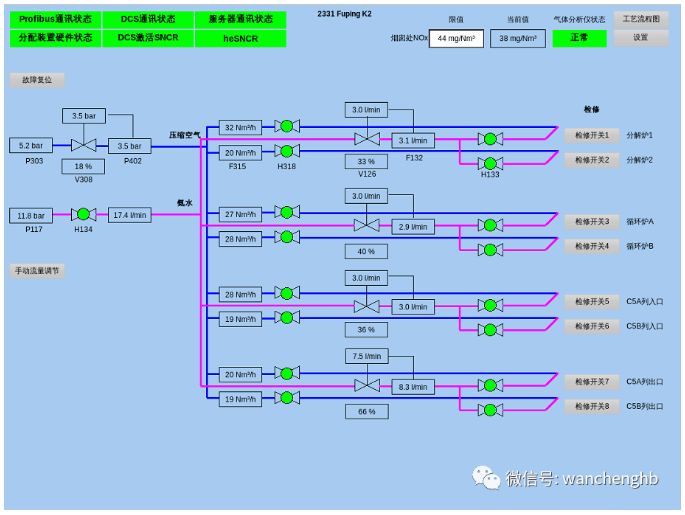

其原理主要是采用分层级安装可独立控制的喷枪组,利用智能实时优化控制系统对NOx排放进行预测,对生产工况的变化实时跟随,根据工况及时调整并分别控制氨水的喷射位置及喷射量,从而达到提高脱硝效率、减少氨水用量、降低氨逃逸的目的。

中控操作画面截图

现场喷氨控制阀集成柜

3. 浪尖上还能否飞起来?

就目前所有的脱硝措施来讲,不论是喷氨的SNCR、SCR,还是无氨的分级燃烧、LCR液态脱硝,以及纯物理的SIOD离子脱硝,都有一个温度、含尘、环境组分的还原窗口以及现实流场的波动跟踪问题,都需要在初始布局和运行调控上进行适时的优化,而这正是智能化的擅长。

3.1 对槐坎南方水泥公司的考察

为了进一步落实智能化在脱硝系统优化上的效果,2020年06月09日,本人专程前往行业瞩目的“第二代新型干法”新建槐坎南方7500t/d熟料生产线进行了实地考察,并与该公司进行了深入交流。

万澄环保2019年与槐坎南方签订He-SNCR脱硝项目合同,2020年5月份完成调试并验收成功,成为浙江省首条氮氧化物排放稳定控制在100mg/Nm3以下的水泥熟料生产线。经过70多天的试运行,其中最重要的环保指标,窑尾在线烟气排放浓度较水泥行业排放标准特别排放限值下降了68.7%。

万澄环保的He-SNCR脱硝系统,通过全数据学习成长模拟特定工况对各喷枪效率的影响、预测NOX的排放量,优化合适的喷射位置、调整各喷枪的喷氨量,实现了高效率脱硝和低逃逸喷氨。

3.2 对广德南方水泥公司的考察

实际上,为了提高对槐坎南方考察的有效性,我于2020年06月08日,先期对附近的广德南方进行过一次预考察,并与该公司进行了深入交流,应该说,对广德的考察更细一些。

万澄环保于2020年1月与广德南方签订了HeSNCR脱硝项目,在烧成系统正常生产、NOX原始浓度低于750mg/Nm3的情况下,HeSNCR脱硝将排放值优化到100mg/Nm3以下,并实现氨水用量的减少。

该项目的HeSNCR脱硝系统设置了两个模块,由基础脱硝(basicSNCR)和高效脱硝(HeSNCR)组成。整个系统的投运顺序是先将基础脱硝上线运行稳定以后,再对高效脱硝(HeSNCR)程序进行上传调试。据介绍,基本的调试过程如下:

20200327日,基础脱硝模块上线使用,通过数据可以得出控制目标设定为280mg/Nm3,小时均值未出现超过设定的控制目标,氨水用量平均为290L/h。

20200328日,在基础脱硝的模式下,将控制目标设定为100mg/Nm3,氨水用量平均为620L/h。在0327~0410期间,基础脱硝系统能稳定运行、并自动调整满足排放要求。

20200411日,高效脱硝模块上线,将NOx控制目标设定为200mg/Nm3并开始调试。设定程序进行4组喷枪的轮流停喷,经过4个小时的数据收集后,依据此脱硝效果进行喷枪位置调整。经过多次的位置调整和效果喷试,确定了最佳的氨水喷射点,并将喷枪固定下来。

将喷枪固定下来后,启动喷枪的ALS喷氨量优化程序,对每枝喷枪对应的数据进行处理分析,寻求窑况变化对应的各喷枪喷氨量权值,从而实现精准喷氨。在调试结束后,氨水用量平均在300L/h左右的范围,也就是说在同样控制排放指标100mg/Nm3情况下,氨水用量降低了一半左右。

在完成系统上线调试后,又对系统的预测模型进行了三周的数据采集和预测训练,经过多次的训练和测试,使其成长为最佳的预测模型。将模型投入到系统中使用,可以实现对烟囱排放NOX的预测,并将预测结果传入高效脱硝程序,让控制器能提前对未来几分钟的NOX变化做出相应的控制,从而实现NOX排放值在正常生产情况下趋于稳定。

在整个项目的所有软件调试结束后,在NOX控制目标设为100mg/Nm3情况下,氨水用量平均在400L/h左右,于2020年6月份通过了测试验收。

上海万澄环保科技有限公司的高效智能SNCR,给水泥生产脱硝插上智能的翅膀!

中硅智能化与装备分会 贾华平